技术参数

- 自润滑轴承的含义

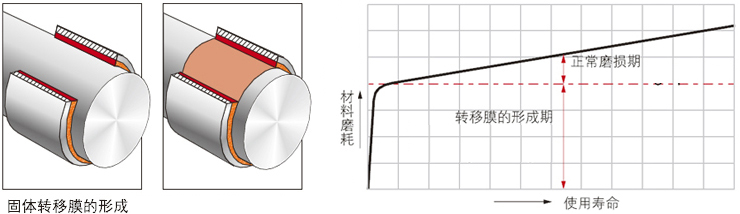

所谓的无给油自润滑是指无需加油或少加油,我们研究的目标是要确保轴承在各种工况下还能表现出良好的性能,并尽可能的延长其使用寿命。自润滑轴承的基本工作原理是,在初期运行阶段,轴承表面的固体润滑剂由于相互间的摩擦而形成转移膜并覆着到对磨件上,最终形成固体润滑膜以达到自我润滑的目的,它隔断了工件之间的直接接触,从而很好的保护了对磨件延长了轴承和工件的使用寿命。

- 轴承的PV值计算-定义

○ 负载压力P:定义为负荷除以轴承承受面的正投影面积(单位:N/mm²);

○ 运转速度V:定义为对偶面上的相对线速度(单位:m/s);

○ PV值:定义为轴承压力P和速度V的乘积(单位:N/mm·m/s);

○ 容许最高PV值:容许最高压力P×容许最高速度V(单位:N/mm²·m/s)。

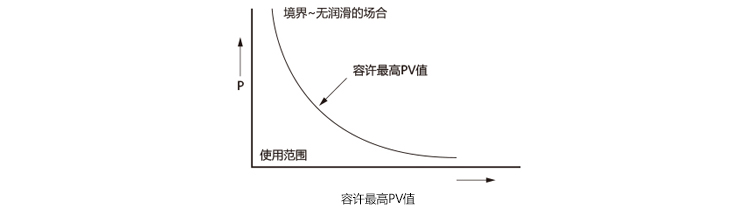

- 轴承的PV值计算-容许最高PV值

○ PV值达到极限值时,轴承可以短时间的运转。在连续的运转时,容许最高PV值的选择取决于运转寿命的要求。设计时要求:容许最高PV值容许最高压力P* 容许最高速度V。见下图:

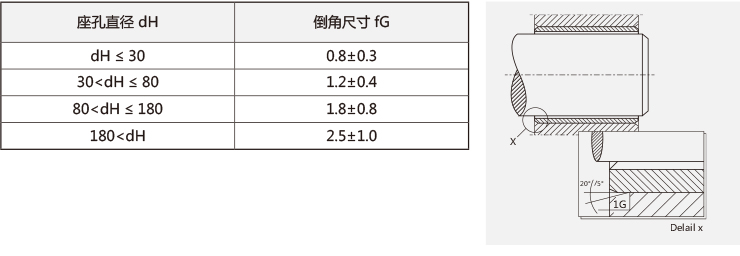

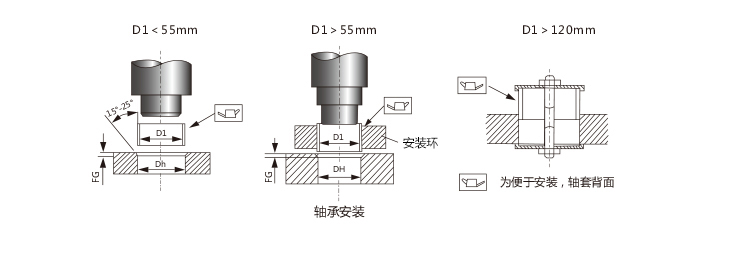

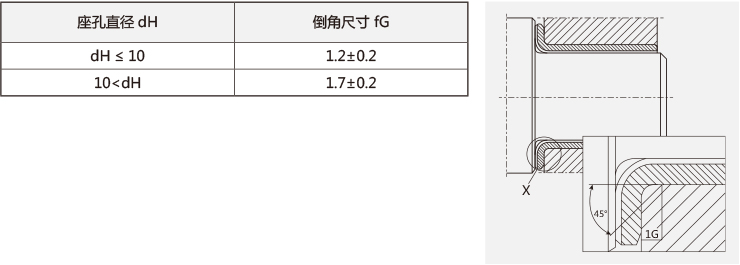

- 相配座孔的设计-直套轴承

为了便于轴承安装,相配座孔必须倒角。

1)直套轴承

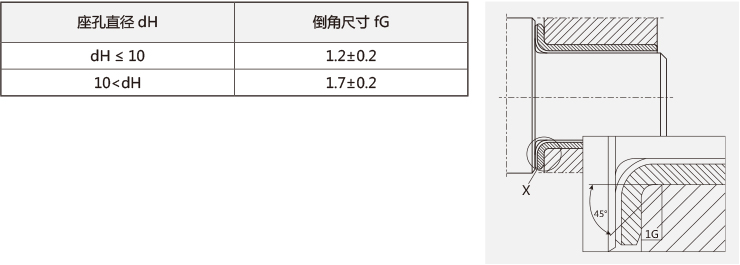

○ 相配座孔应倒角fG×20o ±5o ,fG的大小根据座孔直径dH。

- 相配座孔的设计-翻边轴承

为了便于轴承安装,相配座孔必须倒角。

2) 翻边轴承

○ 对于翻边轴承相配座孔,座孔要求提供足够大的倒角以防止翻边轴承翻边半径处的变形。相配座孔倒角fG×45o ±5°

- 相配轴的设计

○ 自润滑轴承的性能在很大程度上受相配轴材料表面粗糙度、硬度、表面是否电镀处理的影响,高质量的相配轴表面能够延长轴承的寿命,相反粗糙的相配轴表面会降低轴承的寿命。

- 相配轴的设计-相配轴表面粗糙度

○ a) 在流体润滑条件下使用的自润滑轴承,相配轴表面粗糙度大时,轴与轴承的凸起部分会切断油膜,造成两者直接接触,所以要求相配轴表面做镜面加工,从而尽可能缩小油膜间隙,使其接近流体润滑的状态,如此轴承性能便可提高。

○ b) 大多数自润滑轴承在干摩擦或边界润滑条件下使用,不需要像流体润滑条件下那样要求相配轴表面做镜面加工,只要控制其相配轴表面粗糙度Ra=0.32~1.25的范围即可。

- 相配轴的设计-相配轴硬度

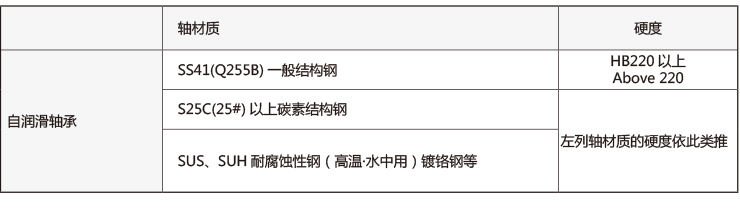

○ 无硬性杂质侵入时,使用下表推荐的轴材料及硬度,即可得到良好的效果;相反地,尽可能使用硬度较高的相配轴材料。

○ 在高负荷、摇摆运动的条件下,必须将相配轴进行热处理,热处理后的硬度依据材料类推。

- 相配轴的设计-相配轴表面处理

相配轴表面处理的目的在于:

a) 提高耐腐蚀性

b) 提高表面硬度

c) 使表面平滑,提高润滑性。

c) 在相配轴上电镀,可提高其耐腐蚀性,而且有效的降低粗糙摩耗,以及提高润滑性等;相配轴生锈时,所产生的硬氧化物与异物侵入,同样是摩耗原因之一,因此,建议使用者在相配轴上镀硬铬。若在海水中等类似的腐蚀条件下,相配轴必须电镀上二至三层硬铬。

- 相配轴的设计-相配轴的机构设计

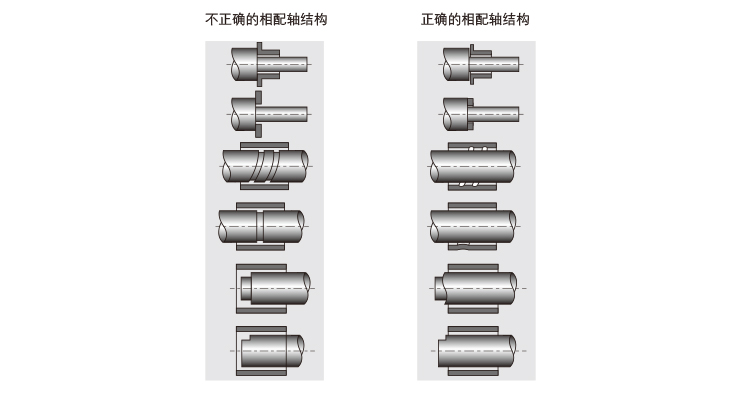

○ 相配轴表面粗糙、尖角毛刺、沟槽会损坏滑动层,如下图所示:

- 轴承影响寿命的同因素

○ 自润滑轴承的寿命,除激烈的烧焦情况外,通常是以轴承内径的磨耗来决定的。自润滑轴承在干摩擦状态、边界润滑、流体润滑状态下使用,其磨耗情形有很大差异。决定自润滑轴承寿命主要因素有:负载特性及方向、润滑条件、运转速度、环境温度、相配轴硬度、对偶面的粗糙度、相配轴材料、周围空气(气体)的性质等,所以通过计算来求取确切的磨耗量是非常困难的。

○ 在不考虑速度及负荷对轴承的影响、轴承运动方向的差异、润滑的种类、配合间隙的大小、表面粗糙度及杂志渗入程度---等等因素,可以给出磨耗量W计算的经验公式:

○ W=K· P· V· T (mm)

○ P:负载压力Load pressure(N/mm²)

○ V:运转速度Running velocity(m/s) ;

○ K:摩耗系数Abrasion coefficient(mm/ (N/mm²· m/s· Hr) )

○ T:运转时间 Running time (Hr)

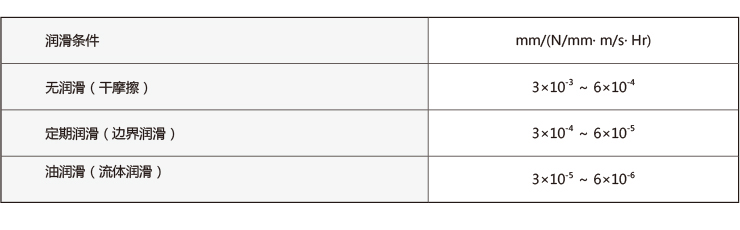

○ 不同润滑条件下,实验所得的摩耗系数K值见下表:

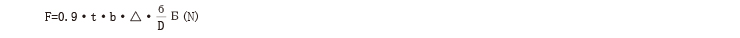

- 轴承的装配-装配时压入力F的计算公式

○ t: 除去复合层后基本的厚度(mm)

○ b: 轴承高度(mm) △:应力系数=1.9×105(N/mm²)B

○ бmax: 过盈量(mm)

○ D: 轴承外径OD (mm)

○ <注>:此时轴承外圆与座孔内圆之间的摩擦系数通常在0.15左右。

○ 举例说明:

○ PU-1 2015(标准产品)压入φ23

的座孔,求此时的压入力F大小。

的座孔,求此时的压入力F大小。○ 计算:

○ 知壁厚 SB=1.5mm,复合层 厚0.3mm,基体厚度t=1.5-0.3=1.2mm;轴承高度 b=15;轴承外径 D=23mm;过盈量 бmin=0.014mm,过盈量 бmax=0.075mm。

○ 所以,安装时压入力 F=1880~10040N

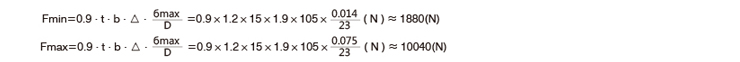

- 轴承的装配-直套装配方法

装配方法

1)直轴承的装配方法

○ 芯轴引导棒的直径比安装后的轴承直径小0.1~0.3mm。芯轴最好进行热处理。为便于压装,可在轴承外径面上图一点油,请勿以铁锤直接敲打衬套的端面等冲击方法压入;安装大直径d>55mm轴承时,必须采取措施,校准轴承接缝。

- 轴承的装配-翻边装配方法

为了便于轴承安装,相配座孔必须倒角。

2) 翻边轴承

○ 对于翻边轴承相配座孔,座孔要求提供足够大的倒角以防止翻边轴承翻边半径处的变形。相配座孔倒角fG×45o ±5°

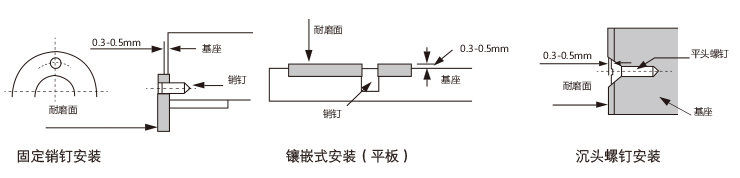

- 轴承的装配-止推垫片、平板装配方法

装配方法

3) 止推垫片、平板的装配方法

○ 我们推荐采用定销、沉头镙钉安装止推垫片, 采用镶嵌式安装平板。安装止推垫片或平板时,要求润滑层比基座高0.3~0.5mm thick.

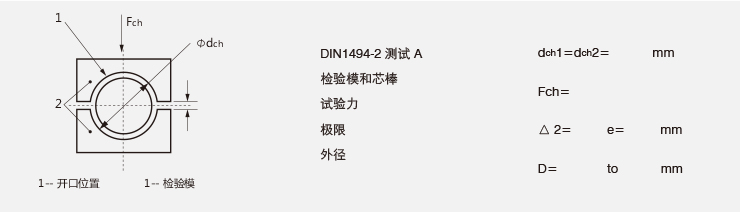

- 卷制轴承的检验方法-卷制轴承外径的检验方法

1、卷制轴承外径的检验方法

1) 加压检测法(根据DIN1494-2检验方法A)

○ 检验胎由两半圆检验模组成,检验时,用校准芯轴dch.2校准零位,轴承的开缝置于检验模的顶部,然后两半模相向施加检验载荷Fch,由读数装置获得检验模下移的距离△z。

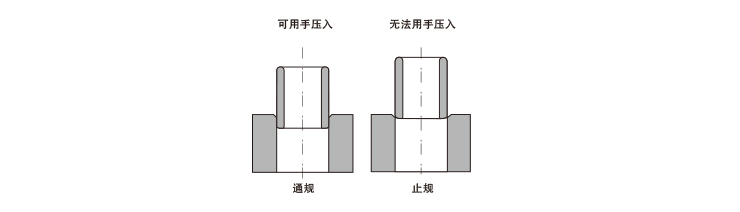

2) 环规检测法(根据DIN 1494-2检验方法B)

○ 检验采用通、止环规进行检测,用手(最大力250N)可将轴承推入并通过通环规;相同力情况下,不能进入止环规。 注:在某些情况下,例如:卷制轴承不圆或接缝太大,检验精度可能受到影响。

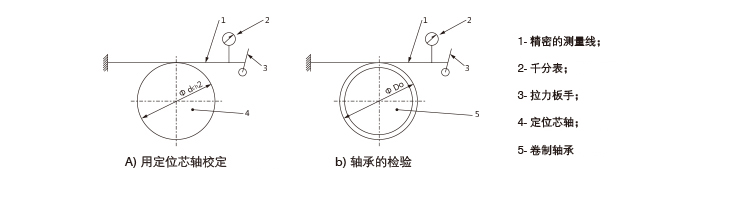

3)带尺检测法(根据ISO3547-2 检验方法D)

○ 为了测量尺寸较大的轴承外径,可以用带尺来测量圆周长。用测量带尺在轴承宽度的中线上沿轴承360°,施加足够的拉力使用使开口闭合。测量带尺绕外径等于轴承公称外径Do的定位芯轴进行标定。指示装置放置于测量带尺的自由端,并调至标定尺寸。在轴承检验完成后,周长指示装置读数△ZD应为轴承测量值与定位芯轴标定值的差。由此,可计算轴承的外径Do。

- 卷制轴承的检验方法-卷制轴承内径的检验方法

2、卷制轴承内径的检验方法

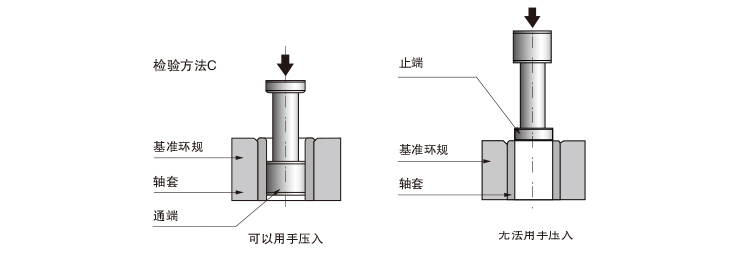

1) 塞规检测法(根据DIN 1494-2检验方法C)

○ 将卷制轴承压入H7中值环规,用塞规检测轴承内径。

2) 壁厚千分尺检测法

○ 用壁厚千分尺检测轴承壁厚,来间接计算轴承内径。注意:根据DIN1494-2,切记在图纸上不能同时标注检测轴承壁厚和内径。

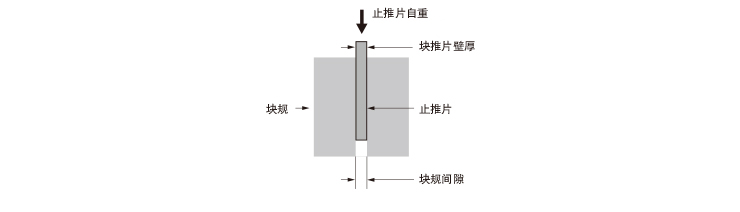

- 卷制轴承的检验方法-止推片的检验方法

2、卷制轴承内径的检验方法

1) 塞规检测法(根据DIN 1494-2检验方法C)

○ 将卷制轴承压入H7中值环规,用塞规检测轴承内径。

2) 壁厚千分尺检测法

○ 用壁厚千分尺检测轴承壁厚,来间接计算轴承内径。注意:根据DIN1494-2,切记在图纸上不能同时标注检测轴承壁厚和内径。

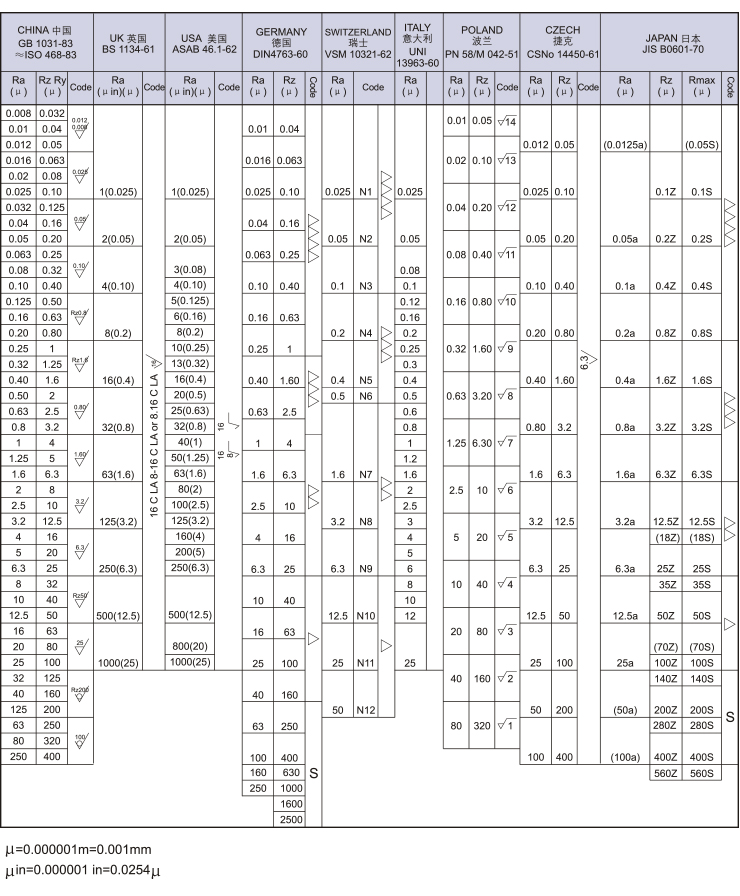

- 表面粗糙度对照表

- 滑动轴承技术参数咨询单